日々の仕事をこなしていく中で行き詰ってしまい、現状打破のために試行錯誤しているという人も多いでしょう。ビジネスのノウハウには様々なアプローチが存在しますが、多くの業種・業態に通ずるもののひとつに「PDCAサイクル」と呼ばれるものがあります。

PDCAサイクルを理解して実践する事が出来れば、仕事の効率やクオリティ向上に一役買ってくれるでしょう。今回はそんなPDCAサイクルについて詳しく解説します。

PDCAサイクルとは?

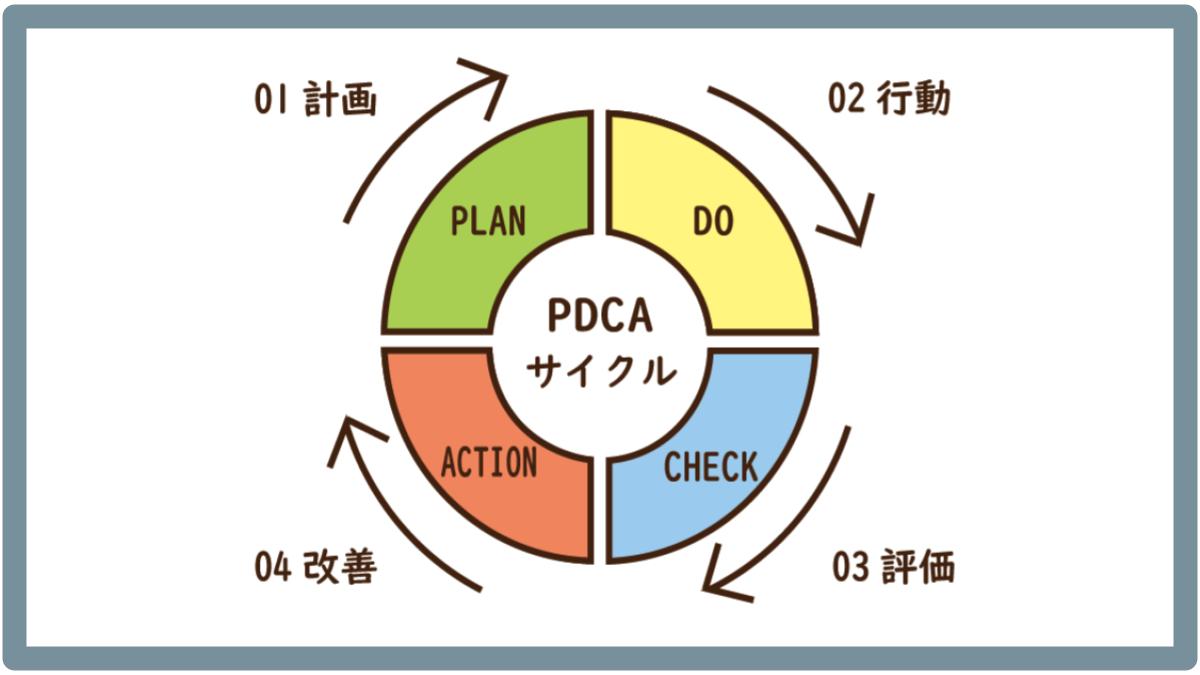

PDCAサイクルとは「plan(計画)」「do(実行)」「check(評価)」「action(改善)」という4つの要素の頭文字を取って作られた略語です。業務全体を俯瞰で見渡す事で一連の動作としてまとめ上げるフレームワークで、簡単に言うと業務効率の改善や品質向上の実現を目的としています。サイクルの最後尾であるcheckの後は最前のplanに戻り、一連の流れを繰り返していくのが原則です。

PDCAサイクルは元々第二次世界大戦中のアメリカで提唱された考え方で、当時は製造業の品質管理において有効なものとされていました。しかし現代では様々な業種・業態においてその有効性が期待されています。日本においては1990年代後半頃から本格的に注目されるようになりました。

PDCAサイクルはしばしば「OODAループ」と呼ばれるフレームワークと共に紹介・比較される事があります。OODAループは「observe(観察)」「orient(状況判断・方向付け)」「decide(意思決定)」「act(行動)」の4つから成り立つ考え方です。

PDCAサイクルが「計画→実行」というプロセスを踏むのに対して、OODAループは「状況判断→行動」という流れになります。前者は既存事業に関するデータを活用した業務改善、後者は新規事業での臨機応変な体制作りによく用いられるので違いをしっかり覚えておきましょう。

PDCAサイクルの実践方法

PDCAそれぞれの実践方法について確認していきましょう。

plan(計画)

planではまず組織としての目標、および個々の従業員が行うべきタスクを明確にしていきます。PDCAサイクルのスタート地点であり成否を大きく左右する重要なポイントなので、慎重に議論を重ねていきましょう。目標が決まったらそれを実現するために解決すべき課題点の洗い出し、評価基準となるKPIの設定を設定します。方針・施策を具体化する際には5W1Hに加えて、コスト管理に重要な「How much(いくら)」を追加して内容を詰めてみてください。また、「いつまで施策を行うのか」「どれくらいの成果が出るまでやるのか」も併せて決めておきましょう。

do(実行)

doではplanで決定した施策を可能な限り実現していくように行動していきます。理屈の上では実現可能でも、実際にやってみると現実的ではないという事もあるでしょう。その場合元々のplanに問題がある可能性も考えられるので、必要であれば計画を再考してみてください。次のステップのcheckに取り組みやすくするには計画の実行中に思った事や感じた事、日々のデータを細かくメモしておくのがおすすめです。

check(評価)

目標やKPIがどれくらい達成出来たのか、何故達成出来たのか、何故達成出来なかったのかを検証するのがcheckフェーズです。ここでは「出来た事と出来なかった事の両方を検証する」という点が重要になります。計画通りにいかなかった事があれば、それは課題点として次のactionに回しましょう。一方で達成出来た目標については自分たちの取り組みを素直に評価して自信を付けてください。PDCAサイクルはモチベーションの管理も重要な要素の1つなのです。

action(改善)

一連の取り組みで達成出来た目標については引き続き継続していく事が基本になりますが、浮き彫りになった課題点はactionフェーズで対策・解決策を考えます。達成出来た目標でも現場からの反応がイマイチであれば、次のPDCAサイクルで取り下げるというのも1つの選択肢です。改善策を考えるにあたっては目標設定が良くなかったのか、あるいはそもそもの課題設定が間違っていたのかという可能性も考慮して柔軟に検討しましょう。

PDCAサイクルのメリット

まずはPDCAサイクルのメリットをみていきましょう。

着実な業務改善

PDCAサイクルは客観的な分析に基づいたフレームワークであるため、正しく運用すれば着実な業務改善が期待出来ます。

計画・実行・評価・改善という一連のプロセスは論理的に組み上げられており、一巡する事で既存事業に何らかの変化が訪れるようになっているのです。

万が一改善に失敗してしまったとしても、それは次のサイクルでの改善点となるため業務効率や商品クオリティが低下したままにはなりません。

PDCAサイクルは回転率が上がれば上がるほど、業務改善のスピードも増していく仕組みになっています。

目標の明確化

PDCAの段階で事業や業務の目標を決めるため、必要となるタスクが明確で従業員が仕事に取り掛かりやすいというメリットがあります。

ゴールの見えない仕事ほど従業員のやる気を削いでしまうものもないと言えるでしょう。

個人・組織の目標がそれぞれ明確になる事で、各従業員が自律的・能動的な姿勢で業務に臨めるようになるのです。

また、明確な目標に沿って仕事に取り組むためムダがなく効率的な業務改善が実現します。

課題点を見つけやすくなる

doからcheckにかけては取り組みの何が良くてどこが悪かったのかを検証します。

その検証を基にactionでは具体的な改善策を立案し、次のPDCAサイクルに繋がっていくのです。

日々の業務に追われていると、改めて業務全体を見渡して具体的な検証を行うという意識が持ちにくいという現場も多いでしょう。

しかしそんなケースでこそPDCAサイクルは真価を発揮します。

煩雑化した業務は一度しっかりと見直す機会を設けて、PDCAサイクルの導入で効率的に改善を進めていきましょう。

もう古い?PDCAサイクルのデメリット

続いてはPDCAサイクルのデメリットです。

慣れるまで時間がかかる

PDCAサイクルでは業務に向き合って議論する時間が必要になりますが、慣れないうちは内容を煮詰めていくだけでも苦労するというケースも珍しくありません。

特に施策の評価を行うcheckはPDCAサイクルの中でも時間をかけている企業が多いです。

実際の現場では、do(実行)の段階で課題点・改善策が見えてくる場合も少なくありません。

しかしPDCAサイクルでは必ず一連のプロセスを通して業務を改善していくため、現場での対応を柔軟に行いたい場合はネックになる事もあります。

目的と手段が入れ替わりがち

PDCAサイクルはあくまで業務改善のための手段であり、目的ではない事に注意が必要です。

実際、PDCAサイクルを導入している企業ではとにかくPDCAサイクルを回す事を優先して、それ自体が目的化しているケースも散見されます。

そうなると日々の会議やミーティングでは実りのある議論がなされず、PDCAサイクルに取り組んだという事実に満足してしまうのです。

PDCAサイクルを実践する意味を従業員間でしっかり共有しておく事が大切になります。

イノベーションが発生しにくい

前例や実績を基に業務改善を実施していくPDCAサイクルでは、新しい切り口から改革を実現する「イノベーション」が難しいという点には留意しておきましょう。

これはPDCAサイクルが悪いという訳ではなく、そもそも既存事業で集積したデータを基にした考え方であるためです。

PDCAサイクルでも新規事業の立ち上げは可能ですが、状況によっては柔軟な対応が可能なOODAループを採用する事も視野に入れましょう。

PDCAサイクルを成功させるためのポイント

最後に効果的にPDCAサイクルを実践するためのポイントを紹介します。

計画には具体性を持たせる

出発点であるplanの段階では、出来るだけ具体的な目標設定を心がけましょう。

例えばサイクルの実施期間を明確にしておく、数値化出来る目標については具体的な数字を設定しておくなどです。

最初に立てる計画の具体性が高いほど、doフェーズで従業員が動きやすくなります。

継続的な運用が重要

PDCAサイクルは一度の実施で大きな効果が期待出来るものではないため、ある程度継続的に運用していく事が成功のポイントとなります。

「評価は出来たが改善策が浮かばない」「適切な評価が出来ていない」といった理由から、PDCAサイクルが知らないうちに途絶えてしまっているというのもよくあるパターンです。

planとcheckはサイクルの中でも重要度が高いので、担当者の人選は慎重に行いましょう。

情報・意識の共有はしっかりと

PDCAサイクルは経営者や管理職が事を進めるだけでは実現しません。

大切なのは現場と適宜コミュニケーションをとり、PDCAサイクルに関する情報を共有しておく事です。

目標の達成度合いや現場の感想を聞き取るのはもちろんの事、管理者側からplanやactionの詳細・目的をしっかり周知していきましょう。

現場の状況を正確に把握するためには、数値化された定量的なデータを採取するのが有効です。

まとめ

PDCAサイクルは現代ビジネスシーンにおいて、様々な業界の企業が取り入れている手法です。事業規模の大小を問わず適用可能なアプローチなので、積極的に活用していきましょう。

また、PDCAサイクルを回す事はあくまで「手段」であり、業務改善という本来の目的を忘れないようにしてください。

効果を最大化させるためにはある程度時間が必要になるため、根気良くサイクルを回し続ける事も大切です。まずは自社事業における目標を設定し、解決すべき課題点の洗い出しから始めてみましょう。